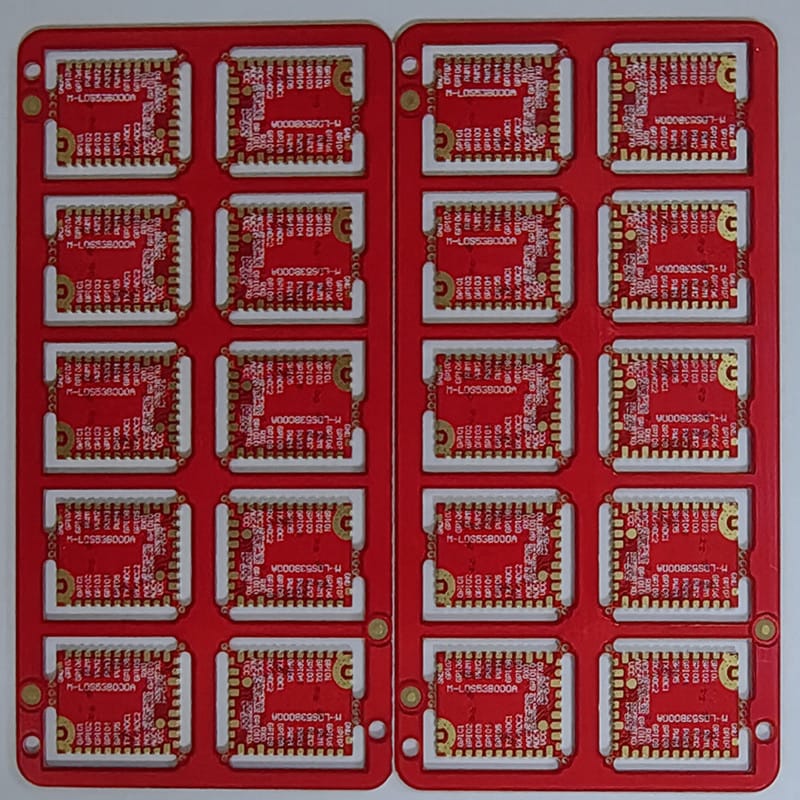

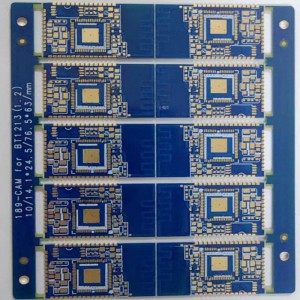

プロトタイプのプリント基板 RED はんだマスク キャスタレーション穴

製品仕様:

| ベース素材: | FR4 TG140 |

| PCBの厚さ: | 1.0+/-10% mm |

| レイヤー数: | 4L |

| 銅の厚さ: | 1/1/1/1オンス |

| 表面処理: | エニグ2U |

| はんだマスク: | 光沢のある赤 |

| シルクスクリーン: | 白 |

| 特殊工程: | エッジにP番目の半穴 |

応用

メッキ半穴の工程は以下のとおりです。

1.ダブルV字型切削工具で半面穴を加工します。

2. 2番目のドリルは穴の側面にガイド穴を追加し、銅皮を事前に除去してバリを減らし、ドリルの代わりに溝カッターを使用して速度と落下速度を最適化します。

3. 基板に銅を浸して電気メッキし、基板の端にある丸い穴の穴壁に銅の層が電気メッキされるようにします。

4. 基板を順次積層、露光、現像した後、基板に二次銅めっきと錫めっきを施し、基板の縁の丸穴の穴壁の銅層を厚くし、銅層を錫層で覆って耐腐食性を高める外層回路を製造する。

5. 半穴成形 ボードの端にある丸い穴を半分に切って半穴を形成します。

6.フィルムを除去する工程では、フィルム押圧工程で押圧された電気めっき防止フィルムを除去する。

7.基板をエッチングし、基板の外層の露出した銅をエッチングにより除去する。

8. 錫剥離 基板から錫を剥離し、半孔壁の錫を除去して半孔壁の銅層を露出させます。

9. 成形後、赤いテープを使用してユニットボードを接着し、アルカリエッチングラインでバリを取り除きます。

10. 基板に2回目の銅めっきと錫めっきを施した後、基板の端にある丸い穴を半分に切断して半穴を形成します。穴壁の銅層は錫層で覆われており、穴壁の銅層は基板の外層の銅層と完全に無傷で接続されており、強力な結合力を伴うため、切断時に穴壁の銅層が剥がれたり、銅が反ったりすることを効果的に防止できます。

11. 半穴形成が完了したら、フィルムを除去してエッチングすることで、銅表面が酸化されないようにし、残留銅や短絡の発生を効果的に回避し、メタライズ半穴 PCB 回路基板の歩留まりを向上させます。

よくある質問

メッキ半穴またはキャスタレーション穴は、外形を半分にカットしたスタンプ状のエッジです。メッキ半穴は、プリント基板のより高度なメッキエッジであり、通常は基板間接続に使用されます。

ビアはPCB上の銅層間の相互接続として使用されますが、PTHは通常ビアよりも大きく作られ、非SMT抵抗器、コンデンサ、DIPパッケージICなどの部品リードを受け入れるためのめっき穴として使用されます。PTHは、ビアとは異なり、機械的な接続用の穴としても使用できます。

スルーホールのメッキは導体である銅で、基板全体に電気伝導性をもたらします。メッキされていないスルーホールは導電性がないため、使用すると基板の片面にしか有効な銅配線ができません。

PCB には、メッキスルーホール (PTH)、非メッキスルーホール (NPTH)、ビアホールの 3 種類の穴がありますが、これらをスロットやカットアウトと混同しないでください。

IPC 標準では、pth の場合は +/-0.08mm、npth の場合は +/-0.05mm です。